- লেখক Alex Aldridge [email protected].

- Public 2023-12-17 13:33.

- সর্বশেষ পরিবর্তিত 2025-01-23 11:01.

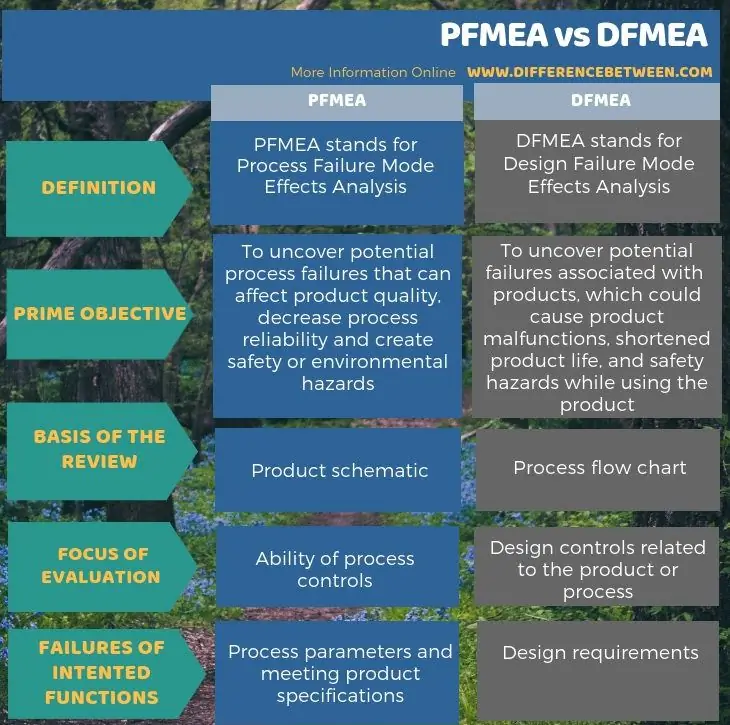

PFMEA এবং DFMEA-এর মধ্যে মূল পার্থক্য হল যে PFMEA একটি ব্যবসায়িক ইউনিটের একটি নির্দিষ্ট প্রক্রিয়ার সম্ভাব্য ব্যর্থতা বিশ্লেষণ করতে সাহায্য করে যেখানে DFMEA একটি পণ্যের নকশার সম্ভাব্য ব্যর্থতাগুলি বিশ্লেষণ করতে সাহায্য করে৷

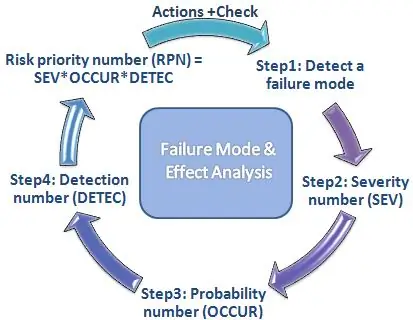

FMEA এর পদ্ধতি (ব্যর্থতা মোড প্রভাব বিশ্লেষণ) অপারেশন পরিচালনায় একটি প্রক্রিয়ার সম্ভাব্য ব্যর্থতার মোড এবং একটি সিস্টেমের মধ্যে পণ্য বিকাশ পর্যায়ে একটি নকশা সনাক্ত করতে এবং ব্যর্থতার সম্ভাবনা এবং তীব্রতার উপর ভিত্তি করে ব্যর্থতা শ্রেণীবদ্ধ করতে সহায়তা করে। ব্যর্থতা মোড একটি নকশা, প্রক্রিয়া, বা একটি আইটেম যে কোনো ত্রুটি বা ত্রুটি বোঝায়, যা গ্রাহককে প্রভাবিত করে। "প্রভাব বিশ্লেষণ" ব্যর্থতার পরিণতিগুলির অধ্যয়নকে বোঝায়।

PFMEA কি?

PFMEA এর অর্থ হল প্রক্রিয়া ব্যর্থতা মোড প্রভাব বিশ্লেষণ। এই পদ্ধতিটি অপারেশন স্তরে প্রক্রিয়াগুলিতে সম্ভাব্য ব্যর্থতার মোডগুলি সনাক্ত করতে পারে। সাধারণভাবে, একটি প্রযুক্তিগতভাবে অভিজ্ঞ দল PFMEA পরিচালনা করে। মৌলিক প্রক্রিয়াটি ব্যর্থতার মোডের প্রভাবগুলিকে সংশোধন বা হ্রাস করার জন্য ব্যর্থতার মোডের কারণগুলির জন্য পর্যাপ্ত ডেটা সংগ্রহ করছে৷

এছাড়াও, PFMEA হল একটি স্ট্রাকচার্ড টুল যা সব ধরনের সংস্থার দ্বারা ব্যবহৃত হয়। এটি ব্যর্থতার মোডগুলির প্রভাব তৈরি করতে সহায়তা করে এবং ঝুঁকি থেকে মুক্তি দেওয়ার জন্য প্রয়োজনীয় ক্রিয়াগুলিকে অগ্রাধিকার দেয়। PFMEA সম্ভাব্য বিপদ কমাতে কোনো নতুন প্রক্রিয়া চালু করার আগে নথিভুক্ত এবং উপস্থাপন করা হয়। তদুপরি, সিস্টেমের ক্রমাগত উন্নতি অর্জনের জন্য এটি প্রচলিত প্রক্রিয়াগুলিতে প্রয়োগ করাও সম্ভব।

DFMEA কি?

DFMEA এর অর্থ হল ডিজাইন ব্যর্থতা মোড প্রভাব বিশ্লেষণ। এই পদ্ধতিটি উন্নয়ন পর্যায়ে পণ্য ডিজাইনের সম্ভাব্য ব্যর্থতা সনাক্ত করতে সাহায্য করে। বেশিরভাগ ক্ষেত্রে, প্রকৌশলীরা বাস্তব-বিশ্বের পরিস্থিতিতে বা ব্যবহারে ডিজাইনের ব্যর্থতার সম্ভাবনা অন্বেষণ করার জন্য এটিকে একটি পদ্ধতি হিসাবে ব্যবহার করেন৷

DFMEA-এর জন্য প্রাথমিক টুল ইঞ্জিনিয়ার হল একটি DFMEA ম্যাট্রিক্স। এই ম্যাট্রিক্স টেকনিক্যাল স্পেসিফিকেশন, ইস্যুর তারিখ, রিভিশনের তারিখ এবং দলের সদস্য সহ তথ্য সংকলন এবং নথি সংক্রান্ত তথ্যের জন্য একটি কাঠামো উপস্থাপন করে। সাধারণত, DFMEA হল প্রযুক্তিগত দক্ষতার দলগত কাজ এবং সম্ভবত একটি ক্রস-ফাংশনাল টিম। অধিকন্তু, ডিএফএমইএ সম্ভাব্য ডিজাইন ব্যর্থতা কাটিয়ে উঠতে প্রক্রিয়া নিয়ন্ত্রণের উপর নির্ভর করে না

PFMEA এবং DFMEA-এর মধ্যে মিল কী?

- PFMEA এবং DFMEA হল দুটি ধরণের ব্যর্থতা মোড প্রভাব বিশ্লেষণ।

- DFMEA এবং PFMEA-এর প্রাথমিক ধাপগুলি একই রকম, কিন্তু তাদের দুটি ভিন্ন অ্যাপ্লিকেশন রয়েছে।

- DFMEA এবং PFMEA উভয়ই সম্ভাব্য ব্যর্থতা, ঝুঁকির তীব্রতা, বিদ্যমান নিয়ন্ত্রণ, সুপারিশ এবং প্রস্তাবিত পদক্ষেপের পরে উন্নতি নির্দেশ করে।

- উভয়েরই চূড়ান্ত উদ্দেশ্য হল পণ্য ও উৎপাদনের বড় ধরনের ত্রুটি কমানো বা এড়ানো।

- এই পদ্ধতিগুলি ডিজাইন বা অপারেশনের খরচও কমিয়ে আনতে পারে।

- এছাড়াও, কিছু ব্যর্থতা DFMEA-এ প্রশমিত নাও হতে পারে। পণ্যের উন্নতির জন্য প্রয়োজনীয় নিয়ন্ত্রণ নেওয়ার জন্য এই ব্যর্থতাগুলি PFMEA-তে স্থানান্তর করা যেতে পারে।

PFMEA এবং DFMEA এর মধ্যে পার্থক্য কি?

PFMEA এবং DFMEA-এর মধ্যে প্রধান পার্থক্য হল যে PFMEA প্রক্রিয়াগুলিকে জড়িত করে যখন DFMEA-তে পণ্যের নকশা জড়িত। DFMEA-এর প্রাথমিক উদ্দেশ্য হল প্রোডাক্ট ডিজাইনের সম্ভাব্য ব্যর্থতা উন্মোচন করা যেখানে PFMEA-এর প্রাথমিক উদ্দেশ্য হল প্রক্রিয়াগুলির সম্ভাব্য ব্যর্থতাগুলি উন্মোচন করা। DFMEA-এর মৌলিক পর্যালোচনা প্রোডাক্ট স্কিম্যাটিক ব্যবহার করে পরিচালিত হয়, যখন PFMEA একটি প্রক্রিয়া ফ্লো চার্ট ব্যবহার করে পরিচালিত হয়।PFMEA এবং DFMEA-এর মধ্যে আরেকটি পার্থক্য হল যে PFMEA অপারেশনাল স্তরে ঘটে যেখানে DFMEA উন্নয়ন পর্যায়ে ঘটে৷

সারাংশ- PFMEA বনাম DFMEA

PFMEA এবং DFMEA-এর মধ্যে মূল পার্থক্য হল যে PFMEA অপারেশন স্তরে একটি নির্দিষ্ট প্রক্রিয়ার সম্ভাব্য ব্যর্থতাগুলি বিশ্লেষণ করতে সাহায্য করে যেখানে DFMEA নকশা এবং উন্নয়ন স্তরে একটি পণ্য ডিজাইনের সম্ভাব্য ব্যর্থতাগুলি বিশ্লেষণ করতে সহায়তা করে৷ অধিকন্তু, এই পদ্ধতিগুলি উৎপাদন খরচ কমিয়ে আনবে এবং সেইসাথে পণ্য লঞ্চে সম্ভাব্য ব্যর্থতাগুলিও কমিয়ে আনবে৷